Tuotteet

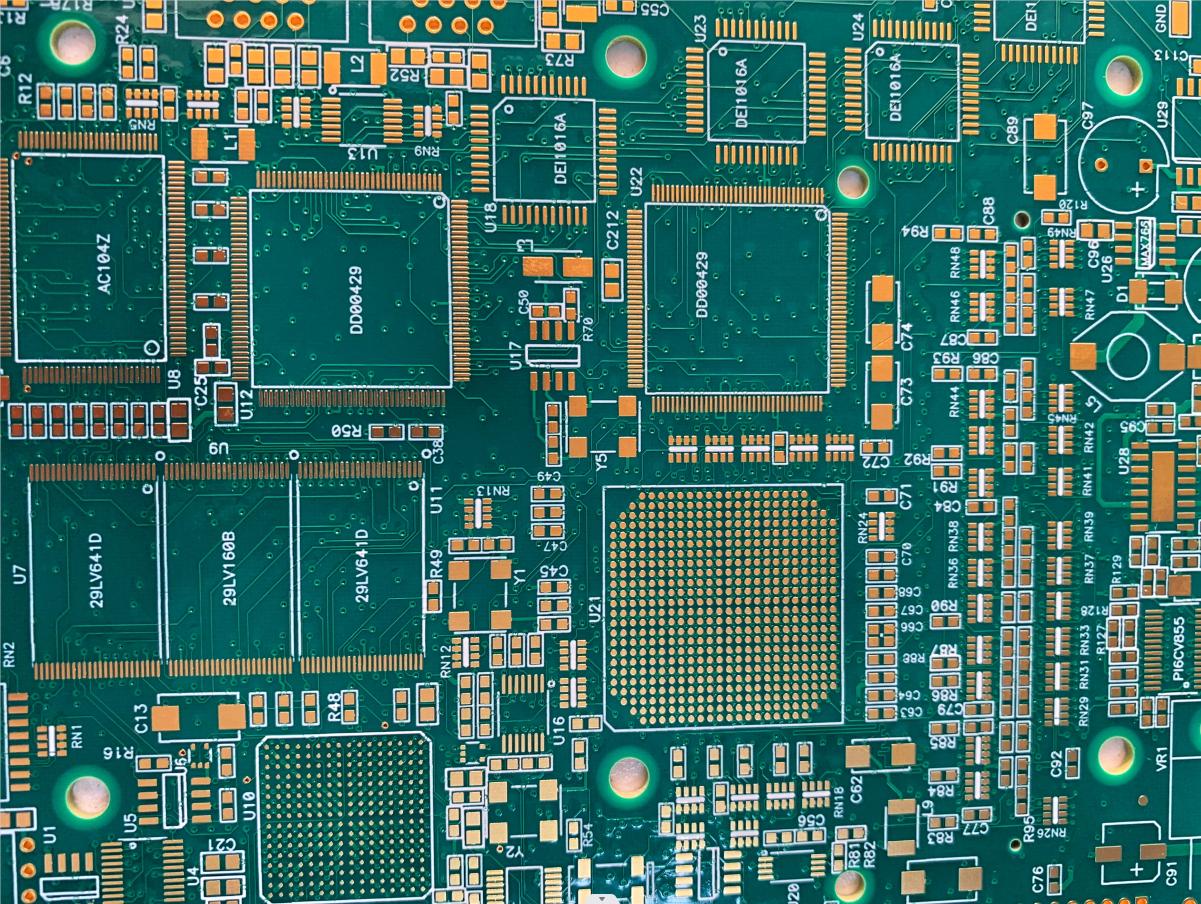

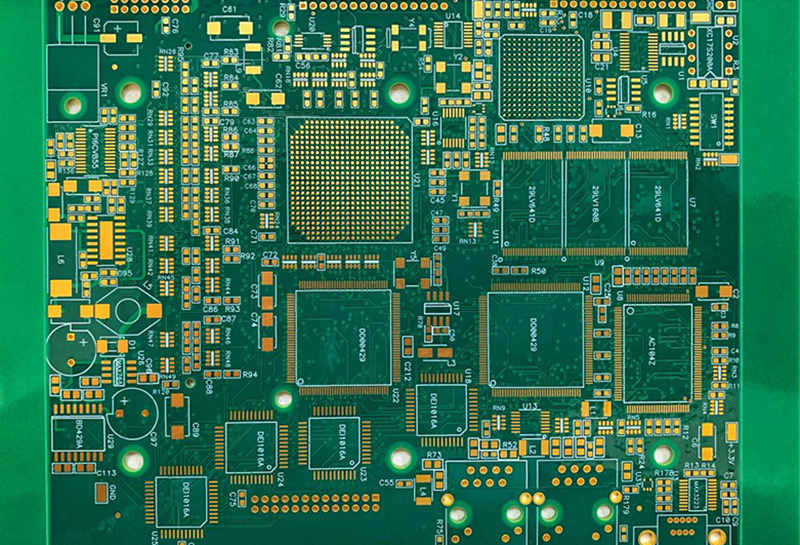

18 kerroksen HDI televiestinnälle, jolla on erityinen kuparin paksu tilaus

| Kerrokset | 18 kerrokset |

| Hallituksen paksuus | 1,58MM |

| Materiaali | FR4 TG170 |

| Kuparin paksuus | 0,5/1/1/0,5/ 0,5/1/1/0,5/0,5/1/1/0,5oz |

| Pintapinta | Enig au paksuus0,05um; Ni -paksuus 3um |

| Minireikä (mm) | 0,203 mm |

| Minin linjan leveys (mm) | 0,1 mm/4mil |

| Min -linjatila (mm) | 0,1 mm/4mil |

| Juotosmaski | Vihreä |

| Legendaväri | Valkoinen |

| Mekaaninen prosessointi | V-pisteytys, CNC-jyrsintä (reititys) |

| Pakkaus | Antisistaattinen laukku |

| E-testi | Lentävä koetin tai kiinnitys |

| Hyväksyntästandardi | IPC-A-600H-luokka 2 |

| Soveltaminen | Autoteollisuuselektroniikka |

Esittely

HDI on lyhenne korkean tiheyden yhdistämiselle. Se on monimutkainen piirilevyn suunnittelutekniikka. HDI -piirilevytekniikka voi kutistaa tulostetut piirilevyt piirilevykentässä. Teknologia tarjoaa myös korkean suorituskyvyn ja suuremman johtojen ja piirien tiheyden.

Muuten, HDI -piirilevyt on suunniteltu eri tavalla kuin normaalit tulostetut piirilevyt.

HDI -piirilevyjä saavat pienemmät via, viivat ja välilyönnit. HDI -piirilevyjen PCB: t ovat erittäin kevyitä, mikä liittyy läheisesti niiden miniatyyppiin.

Toisaalta HDI: lle on ominaista korkeataajuussiirto, ohjattu redundantti säteily ja ohjattu impedanssi piirilevylle. Hallituksen pienentämisen vuoksi hallituksen tiheys on korkea.

Mikroviat, sokeat ja haudattua ViaS, korkea suorituskyky, ohuet materiaalit ja hienot viivat ovat kaikki HDI -painettujen piirilevyjen tunnusmerkkejä.

Insinööreillä on oltava perusteellinen käsitys suunnittelu- ja HDI -piirilevyjen valmistusprosessista. HDI -painettujen piirilevyjen mikrosirut vaativat erityistä huomiota koko kokoonpanoprosessin ajan sekä erinomaiset juototaidot.

Kompakteissa malleissa, kuten kannettavissa tietokoneissa, matkapuhelimissa, HDI -piirilevyissä ovat kooltaan pienempiä. Pienemmän koon vuoksi HDI -piirilevyjen piirilevy on myös vähemmän alttiita halkeamille.

HDI Vias

Viat ovat piirilevyn reikiä, joita käytetään kytkemiseen sähköisesti eri kerroksia piirilevyssä. Useiden kerrosten käyttäminen ja niiden kytkeminen VIAS: iin pienentää piirilevyn kokoa. Koska HDI -levyn päätavoite on pienentää sen kokoa, VIA: t ovat yksi sen tärkeimmistä tekijöistä. Reiän kautta on erityyppisiä.

Treiän kautta

Se kulkee koko piirilevyn läpi pintakerroksesta pohjakerrokseen, ja sitä kutsutaan VIA: sta. Tässä vaiheessa he yhdistävät kaikki painettu piirilevyn kerrokset. Viat vievät kuitenkin enemmän tilaa ja vähentävät komponenttitilaa.

Sokeakautta

Blind ViaS yksinkertaisesti yhdistä ulkokerroksen piirilevyn sisäkerrokseen. Koko piirilevy ei tarvitse porata.

Haudattu

Haudattuja ViaS: ää käytetään piirilevyn sisäkerrosten kytkemiseen. Haudattuja viat eivät ole näkyvissä piirilevyn ulkopuolelta.

Mikrokautta

Mikroviat ovat pienimmät alle 6 miljoonan koon kautta. Sinun on käytettävä laserporausta mikrovioiden muodostamiseen. Joten pohjimmiltaan mikrovia käytetään HDI -levyihin. Tämä johtuu sen koosta. Koska tarvitset komponenttitiheyttä etkä voi tuhlata tilaa HDI -piirilevyyn, on viisasta korvata muut yleiset VIA: t mikrovialla. Lisäksi mikroviat eivät kärsi lämmön laajennusongelmista (CTE) lyhyempien tynnyreidensä vuoksi.

Pinko

HDI-piirilevypinoaminen on kerroskerroksinen organisaatio. Kerrosten tai pinojen lukumäärä voidaan määrittää tarpeen mukaan. Tämä voi kuitenkin olla 8 kerrosta vähintään 40 kerrokseen.

Mutta tarkka kerrosten lukumäärä riippuu jälkien tiheydestä. Monikerroksisen pinoaminen voi auttaa sinua pienentämään piirilevyn kokoa. Se vähentää myös valmistuskustannuksia.

Muuten, jotta voidaan määrittää kerrosten lukumäärä HDI -piirilevyllä, sinun on määritettävä jokaisen kerroksen jäljen koko ja verkot. Kun olet tunnistanut ne, voit laskea HDI -korttiseesi tarvittavan kerrospinoon.

Vinkkejä HDI -piirilevyjen suunnitteluun

1. Tarkka komponenttivalinta. HDI -levyt vaativat korkean PIN -määrän SMD: t ja BGA: t, jotka ovat pienempi kuin 0,65 mm. Sinun on valittava ne viisaasti, koska ne vaikuttavat tyypin, jäljen leveyden ja HDI-piirilevyn pinoamisen kautta.

2. Tämän avulla voit saada kaksinkertaisen tilaa Via tai muun.

3. Materiaalit, jotka ovat sekä tehokkaita että tehokkaita, on käytettävä. Se on kriittinen tuotteen valmistettavuuden kannalta.

4

5. Yritä valita materiaalit, joilla on sama CTE -nopeus kaikille kerroksille.

6. Kiinnitä erityistä huomiota lämmönhallintaan. Varmista, että suunnittelet ja järjestät kerrokset, jotka voivat oikein hajottaa ylimääräisen lämmön.